A fejlett progresszív szerszámtechnológia közel nulla toleranciát biztosít a nagy volumenű fémbélyegzésben?

2025.12.17

2025.12.17

Ipari hírek

Ipari hírek

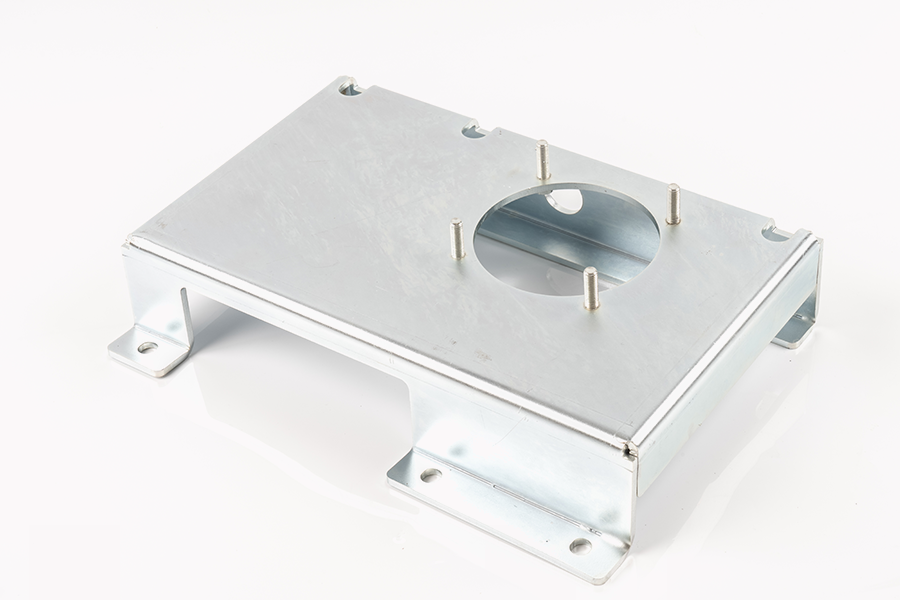

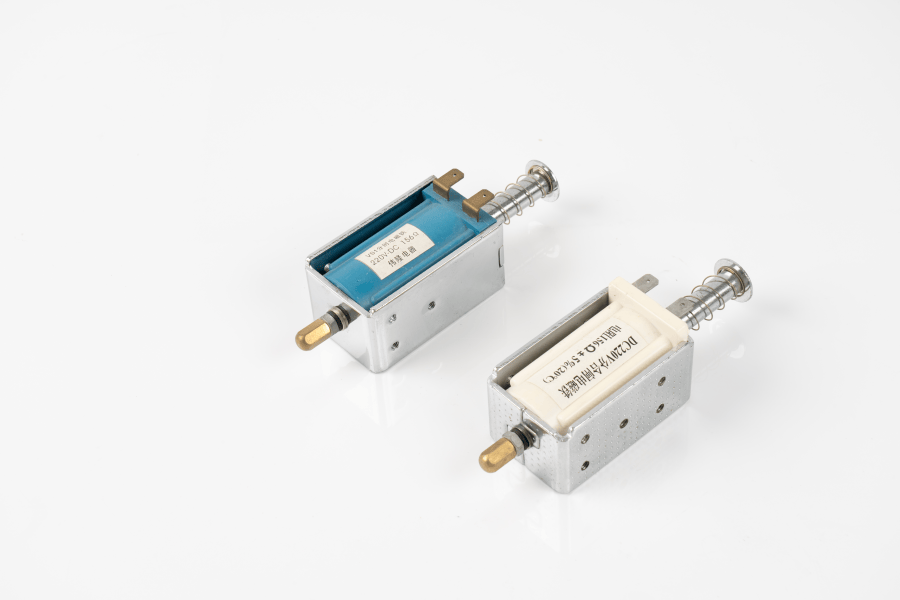

Egy egyedi fémfeldolgozó műhely bemutatta a műszaki mélyreható ugrást saját védett és kiterjedt képességeibe Nagy pontosságú bélyegzés , amely a legmodernebb szerszámtechnológia, a fejlett présvezérlés és az anyag páratlan sokoldalúságának szintézisét hangsúlyozza. Az alapvető küldetés az, hogy bonyolult, precíziós fémbélyegzéseket biztosítsanak kivételesen nagy pontossággal, ismételhetőséggel és költséghatékonysággal, függetlenül a gyártási mennyiségtől, a prototípusoktól a tömeggyártásig. Ez a részletes áttekintés kizárólag az alkalmazott mérnöki elvekre és működési architektúrára összpontosít, amelyek lehetővé teszik ezt az iparágvezető teljesítményt.

A szerszámtechnológia hármasa: A komplexitás és a hangerő elsajátítása

A cég precíziós képességének alapja három különböző szerszámtechnológia stratégiai alkalmazásán nyugszik: a többállomásos progresszív matrica, a szabványos progresszív matrica és az egylyukasztó szerszám.

Többállomásos Progresszív Die Technology: T ő a zászlóshajó folyamat, amelyet a legnagyobb mennyiségben és a legbonyolultabb összetevőkhöz használnak. Ebben az összeállításban egyetlen fémanyagcsíkot a rendszer automatikusan betáplál az állomások sorozatán keresztül, és mindegyik állomás egy vagy több egyidejű műveletet hajt végre – legyen az lyukasztás, hajlítás vagy sekély húzás. A legfontosabb műszaki előny a műveletek teljes integrációja és láncolása, amely eleve minimalizálja az alkatrészkezelést, kiküszöböli a halmozott hibákat, és drasztikusan felgyorsítja a ciklusidőt. Az így kapott alkatrészeket kiállítják kiváló pontosság és olyan sebességgel készülnek, amely közvetlenül hozzájárul az elért egynapos termelési kapacitáshoz akár 100.000 darab , amely az összetett bélyegzések egységköltségének csökkentésében elsődleges hajtóerő.

Normál progresszív kocka: Nagy mennyiségű, valamivel kevésbé bonyolult alkatrészekhez vagy olyan anyagokhoz használják, amelyek minden szakaszában speciális kezelést igényelnek. Továbbra is a folyamatos szalagadagolásra támaszkodik, de tervezési rugalmasságot kínál olyan műveletekhez, amelyek több helyet vagy eltérő mechanikai hatást igényelhetnek a szakaszok között.

Single Punch Die Technology: Elsősorban prototípus-készítéshez, kis mennyiségű speciális alkatrészekhez vagy olyan alkatrészekhez, amelyek egyetlen, erősen ellenőrzött, nagy űrtartalmú műveletet igényelnek (mint például a végső méretezés vagy kivágás). Ez biztosítja, hogy még a kezdeti fejlesztés és a rövid futamidő is megfeleljen a sorozatgyártású termékekre vonatkozó szigorú tűrésszabványoknak.

Precíziós tervezés: Komplex geometriák alakítása

Ezek a technológiák egy sor rendkívül speciális alakítási folyamatot tesznek lehetővé, amelyek képesek olyan precíziós szerkezetek létrehozására, amelyeket korábban nehéznek, ha nem lehetetlennek tartottak hagyományos módszerekkel elérni.

A kulcsfontosságú formáló képességek a következők:

Mély rajz: Ez egy alapvető kompetencia, amely lehetővé teszi összetett, varratmentes szerkezetek létrehozását, ahol a kész alkatrész mélysége meghaladja az átmérőjét. Ez a folyamat rendkívül pontos szabályozást igényel az anyagáramlás, a feszültség és a nyomás felett, hogy megakadályozza a gyűrődést, a szakadást vagy az inkonzisztens falvastagságot. A cég ezen a területen szerzett szakértelme lehetővé teszi a legbonyolultabb mélyhúzott bélyegek előállítását következetesen. szűk tűrések és tökéletes ismételhetőség a legelső darabtól az utolsóig.

Peremezés: Az anyagszél hajlításának folyamata ajak kialakítására, amelyet gyakran használnak szerkezeti megerősítésre vagy összekötő felületek létrehozására.

Lyukasztás és kivágás: Precíz mikrolyuk tömbök és bonyolult külső kontúrok létrehozására szolgál, ahol az igazítás és a sorja szabályozása a legfontosabb a végső összeszerelés minősége szempontjából.

Többszörösen ívelt felületek: A kombinált folyamatszabályozás lehetővé teszi olyan komponensek kialakítását, amelyek nem egyenletes, többtengelyes görbülettel rendelkeznek, ami gyakran szükséges a modern, tömörített terméktervekben.

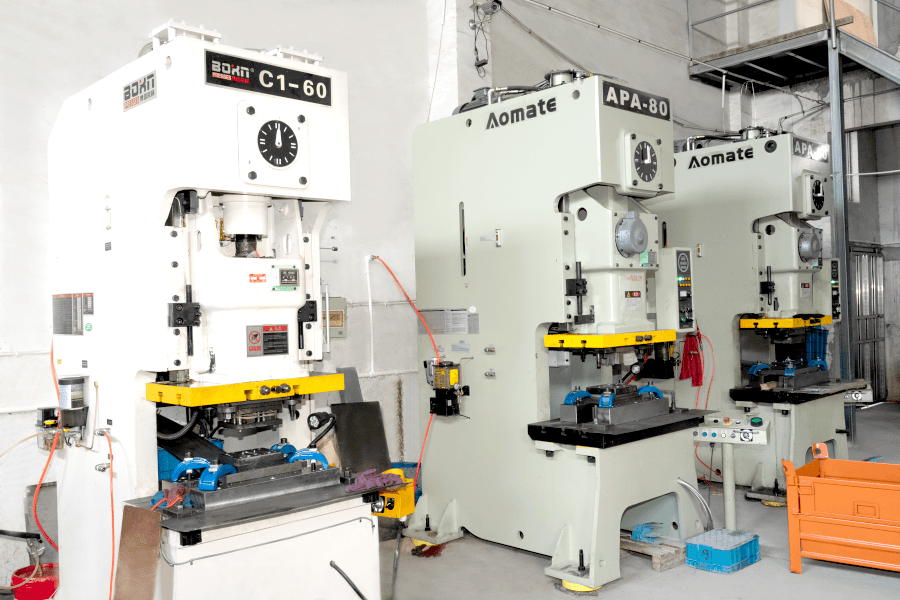

Technológiai infrastruktúra: prések és vezérlők

A nagy pontosságú folyamatok végrehajtása érdekében a vállalat a mechanikus és a hidraulikus préstechnológiába történő erőteljes beruházásra támaszkodik, amely kritikusan párosul kifinomult vezérlőrendszerekkel.

A beruházás egy sor nagy űrtartalmú prések fejlett vezérlőmodulokkal felszerelt. Ezek a vezérlők kifinomult szoftvert, nagy sebességű érzékelőket, I/O modulokat és változó meghajtókat tartalmaznak. Ez a kombináció lehetővé teszi a mérnökök számára, hogy dinamikusan szabályozzák a a szerszám által kifejtett sebesség és nyomás a teljes formáló löket során, nem csak a végpontokon. Ez a valós idejű, finomhangolt vezérlés átalakítja a mélyhúzást és az összetett formázást, lehetővé téve az anyagáramlás kiszámított manipulálását az olyan változók kompenzálására, mint az anyag visszaugrása vagy elvékonyodása.

A fejlett szoftverek robusztus mechanikai rendszerekkel való integrációja lehetővé teszi a gyártópadló karbantartását iparágvezető komplex mélyrajzi képességek , magasra állítva a kész alkatrészek elérhető összetettségét és méretpontosságát.

Belső szerszámok és anyagok sokoldalúsága

A gyors reagálást és a precíziós teljesítményt alátámasztó kritikus tényező az an házon belüli szerszámterem . Ez a képesség több okból is hasznos:

Tervezési iteráció és sebesség: Az eszközök belsőleg tervezhetők, gyárthatók és tesztelhetők, ami jelentősen felgyorsítja a prototípusok és minták átfutási idejét.

Azonnali karbantartás és átalakítás: A szerszámokon a hosszú gyártási folyamatok alatti szűk tűréshatárok fenntartása érdekében szükséges minden beállítás azonnal elvégezhető, megelőzve a selejtezést és biztosítva a folyamatos minőséget.

Gyárthatósági tanácsadás: A házon belüli szerszámterem munkatársai szorosan együttműködnek tapasztalt alkalmazottakkal, akik jelentős szakértelemmel rendelkeznek legyártható alkatrészek tervezése és segítése , biztosítva, hogy a terveket a sajtolási folyamathoz optimalizálják a szerszámozás megkezdése előtt.

A működési rugalmasságot tovább határozza meg a anyagok szélessége támogatott. A feldolgozási képesség több mint 30 fémanyag az egyik legszélesebb körű az iparágban, beleértve, de nem kizárólagosan: rozsdamentes acél (különféle minőség), alumíniumötvözet, rézötvözet, sárgaréz, bronz és speciális acélok. Ez a sokoldalúság biztosítja, hogy függetlenül attól, hogy a végső alkatrész nagy szilárdságot, korrózióállóságot, elektromos vezetőképességet vagy specifikus termikus tulajdonságokat igényel, az optimális anyag nagy pontossággal kiválasztható és feldolgozható.

Főbb képességek

| Szakterület | Műszaki specifikáció / Teljesítmény | A termék előnyei |

|---|---|---|

| Termelési kapacitás | Akár 100 000 darab naponta | Jelentős fajlagos költségcsökkentés nagy mennyiségben |

| Mély rajz | Komplex mélyhúzott bélyegzés szűk tűréssel | Bonyolult, zökkenőmentes szerkezeti elemeket tesz lehetővé |

| Folyamatvezérlés | Dinamikus sebesség- és nyomásszabályozás a löket során | Megakadályozza az anyaghibákat (gyűrődés, szakadás, elvékonyodás) |

| Anyagi támogatás | Több mint 30 fémanyag (rozsdamentes acél, alumínium, réz) | Optimális anyagválasztás speciális funkcionális követelményekhez |

| Minőségi szabvány | Tökéletes ismételhetőség az első darabtól az utolsóig | Garantált konzisztencia és csökkentett ellenőrzési idő |

A prototípusoktól a hatalmas mennyiségû megrendelésekig a mélyrajzoló tervezõ és gyártó csapat biztosítja, hogy a kiváló minõségû késztermékeket az elõírásoknak megfelelõen, a megfelelõ idõben és a költségkereten belül szállítsák. Egyedi fémfeldolgozó műhelyként a műszaki infrastruktúra és az alkalmazottak szakértelme szinte bármilyen, a fejlett iparágak által megkívánt precíziós fémalkatrész gyártására alkalmas.

Eng

Eng