Fém alkatrészek bélyegzése: Hogyan lehet elérni a precíziós gyártást és a hatékony termelést?

2025.08.13

2025.08.13

Ipari hírek

Ipari hírek

A fém alkatrészek bélyegzésének alapvető előnyei

Nagy pontosságú kialakítás: Fém alkatrészek bélyegzése Használjon fejlett precíziós penészrendszereket, és a számítógépes tervezés és a precíziós megmunkálási technológia révén gyártott penészgombok ± 0,01 mm ± 0,01 mm-es ultra-magas tolerancia követelményeket érhetnek el. Ez a pontossági szint egyenértékű az emberi haj átmérőjének 1/7-nek, és teljes mértékben megfelel a repülőgép-precíziós műszerek, a csúcskategóriás elektronikus csatlakozók és más alkalmazások rendkívül igényes méretkövetelményeinek. A penész anyag kiváló minőségű ötvözött acélból készül, és speciális hőkezelésen megy keresztül, hogy a kezdeti pontosság megmaradjon még több millió bélyegzési eljárás után. A nagy merevségű bélyegzőgépekkel és az intelligens helymeghatározó rendszerekkel kombinálva minden öntött rész szinte tökéletes dimenziós konzisztenciát érhet el, megbízható garanciákat biztosítva a későbbi összeszerelési folyamatokhoz.

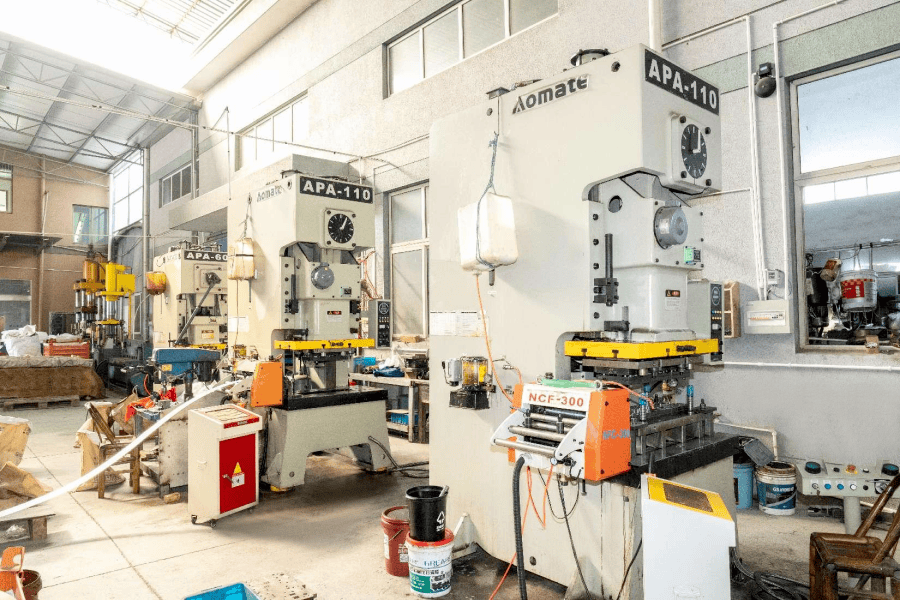

Nagy hatékonyságú tömegtermelés: A modern, nagysebességű bélyegző gyártósorok integrálják a szervo meghajtót, az automatikus táplálkozást és az intelligens észlelési technológiát, maximális működési sebessége akár 600 bélyegző művelet / perc. Egy standard gyártósor több tízezer darabot képes előállítani naponta, ami 50-100-szor hatékonyabb, mint a hagyományos CNC megmunkálás. A nagymértékben automatizált folyamatos penész technológia lehetővé teszi a nyersanyagokról a késztermékekké történő átalakítás befejezését egyetlen munkaállomáson, ami jelentősen csökkenti a folyamatok közötti forgalmat. Ez a hatékony termelési kapacitás különösen alkalmas olyan területekre, amelyek nagyszabású gyártást igényelnek, például autóalkatrészek és elektronikus burkolatok. Gyorsan reagálhat a piaci keresleti ingadozásokra és lerövidítheti a termékindítási ciklusokat.

Magas anyaghasználati arány: Az intelligens elrendezési optimalizálás révén a CAD/CAM szoftver segítségével, és a több állomás progresszív szerszám -kialakításával kombinálva a bélyegzési folyamat anyagfelhasználási sebessége általában több mint 95%-ot ér el. A fejlett fészkelő algoritmusok elrendezhetik az alkatrészek elrendezését a táblán, mint egy puzzle, minimalizálva a sarokhulladékot a lehető legnagyobb mértékben. A hulladék -újrahasznosító rendszer automatikusan osztályozhatja és összegyűjtheti a generált maradékokat, majdnem 100% -os anyag -újrahasznosítást elérve. A hagyományos vágási folyamatokhoz képest, amelyek általában csak 60-70% -os anyagfelhasználási arányt mutatnak, a bélyegzési technológia évente 15-20% -ot takaríthat meg a gyártó társaságok számára, miközben csökkenti az ipari hulladékok környezetre gyakorolt hatását.

Komplex szerkezet kialakítása: A modern bélyegzési technológia áttör a hagyományos síkképzés korlátozásain, valamint a többirányú kompozit bélyegzés és a progresszív formázási folyamatok során, az összetett geometriai jellemzők, beleértve a konvex felületeket, a precíziós karimát és a mikro-lyukasztást egyetlen megmunkálás során. A fejlett folyamatok, például a hidraulikus formázás és a forró bélyegzés bevezetése lehetővé tette a nagy szilárdságú acél komplex 3D-s modellezését. Az autóajtó belső panelének példa szerint a hagyományos folyamatokhoz több mint 10 alkatrészt kell hegeszteni és összeszerelni, de most a precíziós bélyegzés révén az általános szerkezet egy GO -ban képződik, amely nemcsak csökkenti a súlyt, hanem jelentősen javítja az alkatrészek szilárdságát és az összeszerelési pontosságot. Ez az integrált formázási technológia újradefiniálja a fém alkatrészek tervezési lehetőségeit.

A bélyegző technológia és a hagyományos feldolgozás összehasonlítása

| Összehasonlító elem | Fém alkatrészek bélyegzése | Hagyományos megmunkálás (CNC, stb.) |

| Termelési hatékonyság | Rendkívül magas (ideális a tömegtermeléshez) | Viszonylag alacsony (a kis tételű testreszabáshoz alkalmas) |

| Költségszabályozás | Alacsony egységköltség (méretgazdaságosság) | Magas egységenkénti költség (több munkaerő/anyag intenzív) |

| Pontossági szint | ± 0,01 mm (a szerszám pontosságától függ) | ± 0,05 mm (a szerszám kopása befolyásolja) |

| Anyagi kompatibilitás | Acél, alumínium, réz, rozsdamentes acél stb. | Fémek, műanyagok, kompozitok |

| Tervezési rugalmasság | Szükség van a penészre (a legjobb a véglegesített mintákhoz) | Nincs szükség penészre (ideális a prototípus készítéséhez) |

Miért válassza a bélyegzett fém alkatrészeket?

A költségcsökkentés és a hatékonyság javítása: A fém alkatrészek bélyegzője az egyes darabok költségszabályozását szélsőségesen tolja egy erősen automatizált gyártási módon keresztül. A precíziós formák sorozata folyamatosan azonos alkatrészeket termelhet, ami az egyrészes feldolgozási költségek exponenciális csökkenését eredményezheti a növekvő termeléssel. Az autóajtó csuklópántok példa szerint a hagyományos CNC-megmunkálás darabonként körülbelül 15 jüanba kerül, míg a termelés bélyegzése 2 jüanon belül ellenőrizheti a költségeket. Ez a költség előnye főként három szempontból származik: először is, az automatizált gyártósor csak 1-2 operátorra van szükség a 24 órás üzemeltetés fenntartásához, ami 80%-kal csökkenti a munkaköltségeket; Másodszor, a nagysebességű bélyegzés (percenként 60-300-szor) jelentősen növeli a kimenetet egységenként; Végül, a több mint 95% -os anyagfelhasználási arány jelentősen csökkenti a nyersanyaghulladékot. Azoknál a termékeknél, amelyek éves kereslete meghaladja a 100000 darabot, a bélyegzési folyamat teljes költsége általában 40-60% -kal alacsonyabb, mint a megmunkálás, így ez a legköltséghatékonyabb választás a nagyszabású termeléshez.

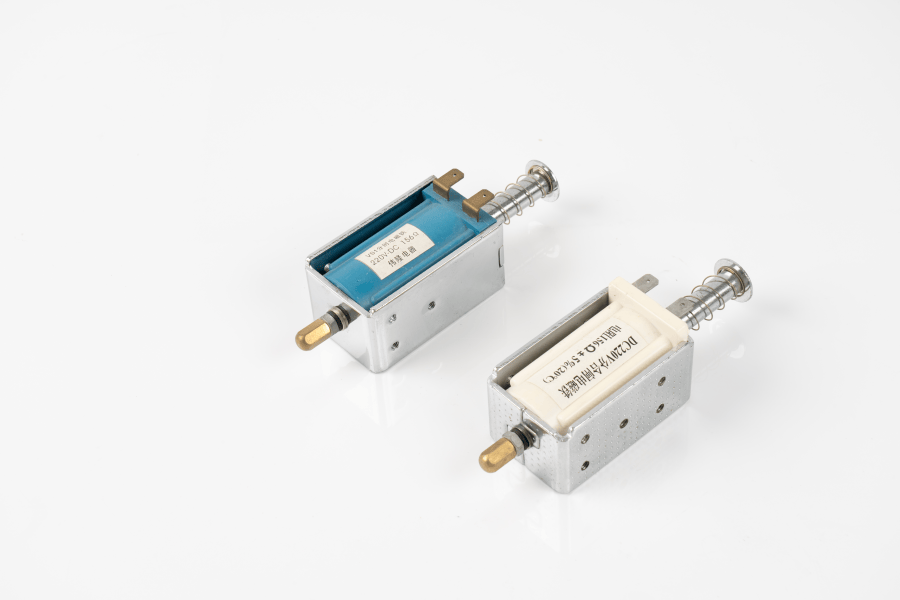

Minőségi stabilitás: A bélyegzési folyamat minőségi stabilitása az "egyszeri öntési" tulajdonságból származik. A precíziós formák biztosítják, hogy az egyes részek pontosan azonos körülmények között alakuljanak ki, kiküszöbölve a szerszám kopása, a szorító hibák és a hagyományos megmunkálás egyéb tényezői által okozott minőségi ingadozásokat. A tényleges tesztadatok azt mutatják, hogy a bélyegzett alkatrészek kritikus dimenziójának CPK -értéke általában elérheti az 1,67 -et (4,5 σ szintnek felel meg), jóval magasabb, mint az 1,33 megmunkálási érték (4 σ szint). Az elektronikus csatlakozóház példa szerint a bélyegzéssel előállított 1 millió termék közül a méret eltérése általában nem haladja meg az 50 darabot, míg a CNC-megmunkálás eltérési sebessége gyakran 300-500 darab között van. Ez a kiváló konzisztencia különösen alkalmas olyan mezők számára, mint például olyan autók és orvosi berendezések, amelyekhez az alkatrészek magas felcserélhetőségét igénylik, ami jelentősen csökkentheti a szűrési és átdolgozási költségeket az összeszerelő vonalakon.

Könnyű kialakítás: A modern bélyegző technológia az ultra-magas szilárdsági acél (UHSS) és a forró formázási folyamatokat használja a jelentős könnyű hatások elérése érdekében, miközben biztosítja a szerkezeti szilárdságot. Például az autó B-oszlopának a forró bélyegző technológiával gyártott alkatrészek 30–40% -kal csökkenthetik a hagyományos szerkezetekhez képest, miközben megőrzik ugyanazt az ütközési biztonsági teljesítményt. Ez a könnyűsúly hármas előnyökkel jár: először az anyaghasználat csökkentése közvetlenül csökkenti a gyártási költségeket; Másodszor, a jármű teljes súlyának csökkentése javíthatja az üzemanyag-hatékonyságot (a súlycsökkenés minden 10% -os csökkenése 6-8% -kal csökkentheti az üzemanyag-fogyasztást); Végül, a kevesebb anyagfogyasztás alacsonyabb szén -dioxid -kibocsátást jelent. A legújabb, rugalmas bélyegző gyártósor most már különböző vastagságú és erősségű anyagok vegyes anyaggyártását érheti el, példátlan szabadságot biztosítva a könnyű terméktervezéshez, és segít a gyártóiparnak a zöld felé történő átalakulásában.

Eng

Eng