Nagy pontosságú és nagy szilárdságú fém alkatrészek előállítása: alapvető teljesítmény és feldolgozási technológia a szigorú alkalmazási követelmények teljesítéséhez

2025.06.04

2025.06.04

Ipari hírek

Ipari hírek

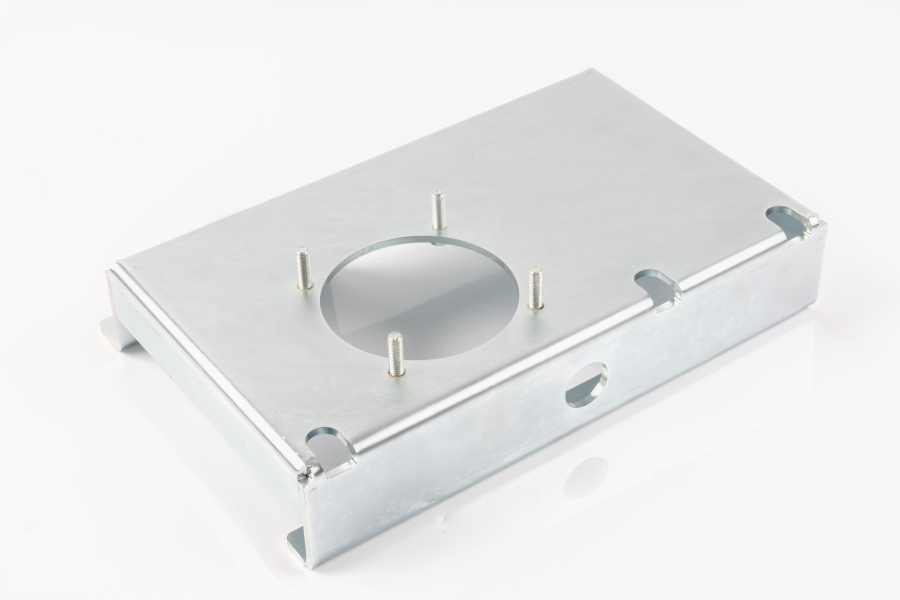

A gyártási folyamat során bélyegzett fém alkatrészek , a méretük pontossága, a nyomószilárdság, az ütés ellenállás és a felületi síkosság a négy alapvető teljesítménymutató, hogy értékeljék azok minőségét. Ezek a mutatók közvetlenül meghatározzák, hogy az alkatrészek megfelelnek -e a szigorú követelményeknek a gyakorlati alkalmazásokban, különösen olyan kritikus forgatókönyvekben, amelyek nagy szilárdságot és nagy pontosságot igényelnek.

A dimenziós pontosság az alkatrészek mérete és a bélyegzés utáni méretek és a tervezési rajzok a gyártási folyamat során történő mérkőzés mértékére utal. A modern bélyegzési technológiában a dimenziós pontosság az elsődleges mutató a bélyegzett fém alkatrészek minőségének értékeléséhez. A bélyegzett fém alkatrészeink biztosíthatják, hogy az alkatrészek dimenziós hibáját nagyon kis tartományon belül vezéreljék, és pontos penészekkel és nagysebességű bélyegzési folyamatokkal érjék el milliméterszintű pontosságot. Ez a pontosság elengedhetetlen a kulcsfontosságú alkalmazási forgatókönyvekhez, például a keret megerősítéséhez, a motorházakhoz és a precíziós csatlakozókhoz. Például a motoros házak gyártása során az enyhe dimenziós eltérés miatt a ház megszakadhat a belső alkatrészekkel, befolyásolva a motor normál működését. Ezért a nagy pontosságú dimenziós vezérlés nemcsak javíthatja a termék kompatibilitását és összeszerelési pontosságát, hanem biztosítja a végtermék funkcionalitását és biztonságát is.

A nyomószilárdság arra utal, hogy egy rész azon képessége, hogy ellenálljon a deformációnak vagy a törésnek, ha külső nyomásnak van kitéve. A bélyegzett fém alkatrészeket gyakran használják olyan szerkezeti alkatrészekhez, amelyek ellenállnak a külső erőknek, tehát a nyomószilárdságuk döntő jelentőségű. Például a keret megerősítését az autóiparban használják, hogy ellenálljanak az autótestre gyakorolt külső erők hatásainak, és az alkatrészekre nagy nyomószilárdságra van szükség annak biztosítása érdekében, hogy az autó karosszéria szerkezete hatékonyan védhető legyen az ütközés során. A bélyegzett fém alkatrészek előállításában a kompressziós szilárdságot garantáljuk a nagy szilárdságú anyagok kiválasztásával és a folyamatáramlás optimalizálásával. Különösen akkor, ha olyan alkatrészeket állítanak elő, amelyeket nehéz terheléseknek vagy nagynyomású környezetnek vetnek alá, a bélyegzési folyamat pontos ellenőrzése maximalizálhatja az anyag mechanikai tulajdonságait, és biztosíthatja az alkatrészek stabilitását és tartósságát.

Az ütésállóság arra utal, hogy egy rész azon képessége, hogy megőrizze a szerkezeti integritást károsodás nélkül, ha azt azonnali hatásnak vagy súlyos rezgésnek vetik alá. Különösen az autógyártás, az elektronikus berendezések házának stb. Fieldjein, az alkatrészeket gyakran a külső ütés vagy a rezgés befolyásolja, tehát az ütközés ellenállás nagyon fontos minőségi szabvány. Az ésszerű anyagválasztás és a pontos folyamattervezés révén a bélyegzett fém alkatrészek jó ütésállósággal rendelkezhetnek, miközben biztosítják a nagy pontosságot. Ez azt jelenti, hogy függetlenül attól, hogy az autóalkotó energiaelnyeléshez vagy az elektronikus termékek védőházához használják -e, ezek az alkatrészek stabil teljesítményt tudnak fenntartani a komplex környezetben, és csökkenthetik a külső hatások által okozott károkat.

A felületi laposság az alkatrész felületének simaságára és síkságára utal, tükrözve a bélyegzési folyamat finomságát. A felületi laposság fontos hatással van az alkatrész megjelenésére, összeszerelési pontosságára és korrózióállóságára. Az olyan alkalmazási forgatókönyvekhez, amelyek jó megjelenést és nagy felületi minőséget igényelnek, például precíziós csatlakozókat vagy háztartási készülékeket, a felületi laposság döntő jelentőségű.

Biztosítson különféle méretű műszaki bélyegzett fém alkatrészeket, különféle fejlett bélyegzési folyamat -technológiákat használva annak biztosítása érdekében, hogy minden rész megfeleljen a nagy pontosságú és a nagy stabilitás követelményeinek. Pontosabban, elsősorban három különféle penész-technológiát használunk, az egyedi penész, a folyamatos penész és a lépésről lépésre. Ezen technológiák kombinációja lehetővé teszi számunkra, hogy a legmegfelelőbb megoldásokat biztosítsuk a különböző termelési igényekhez.

Az egyrétegű technológia a legalapvetőbb bélyegző penész -technológia, amely alkalmas az egyszeri bélyegzés gyártási módszerére. Az egyetlen penész technológiával feldolgozhatjuk az egyes bélyegzések teljes részét. Ez a módszer alkalmas kis tételek előállításához vagy viszonylag egyszerű szerkezetű alkatrészekhez, nagy pontosságot nyújthat, és jelentősen csökkentheti a penészpótlás és a beállítás idejét a kis tételek előállításában.

A folyamatos penész -technológia a penész többszörös bélyegzési lépéseit használja az egyes bélyegzések során több feldolgozási művelet eléréséhez. Ez lehetővé teszi számunkra, hogy folyamatosan elvégezzük a különböző bélyegzés, nyírást, hajlítás és egyéb folyamatok egyetlen bélyegzőgépen a magasabb termelési hatékonyság elérése érdekében. A folyamatos szerszámok tömegtermelésre alkalmasak, különösen olyan komplex szerkezetű alkatrészekhez, amelyek több műveletet igényelnek. Ez nagymértékben javíthatja a termelés hatékonyságát, és biztosíthatja az alkatrészek stabilitását és következetességét.

A lépésről lépésre a Die Technology olyan forgatókönyvekre alkalmas, amelyek bonyolultabb és kifinomultabb formájú bélyegzett alkatrészeket igényelnek. A lépésről lépésre több bélyegző állomást vagy szerszámkombinációt használnak, hogy az alkatrész teljes formázási folyamatát fokozatosan befejezzék egy egyszeri szerszámkonfiguráció és folyamatos többlépcsős bélyegzési műveletek révén. Ezek a folyamatok általában magukban foglalják a nyírást, a lyukasztást, a hajlításokat, a nyújtást, a formázást stb. Ezt a technológiát általában komplex formájú alkatrészek előállítására használják, vagy amelyek nagy pontosságú vágást igényelnek. Javíthatja az alkatrészek pontosságát, és biztosíthatja a tömegtermelés során a nagy konzisztenciát.

Eng

Eng