Hogyan forradalmasítja a belső szálak feldolgozása a modern gyártást?

2025.09.17

2025.09.17

Ipari hírek

Ipari hírek

Mi a belső szálfeldolgozás és miért fontos?

A belső szálfeldolgozás meghatározása

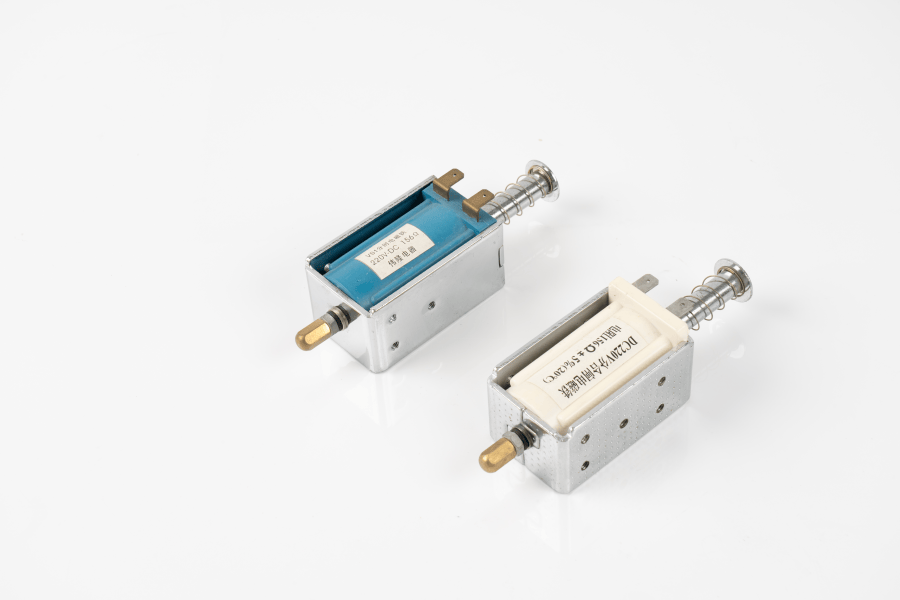

Belső szálfeldolgozás Az alkatrész lyukában vagy üregében lévő szálak létrehozásához használt gyártási folyamatra vonatkozik, lehetővé téve a csavarok, csavarok vagy más menetes rögzítőelemek elfogadását. Ez a folyamat általában magában foglalja a megérintést, amely vágószerszámot használ egy spirális szálmintázat kialakításához a lyuk belső felületén. A belső szálak feldolgozása elengedhetetlen az alkalmazások széles skálájához, a mechanikus szerelvények rögzítő mechanizmusaitól kezdve a rendszerek különböző alkatrészeinek megfelelő illesztésének és igazításának biztosításáig.

A belső szálakat általában olyan részekben használják, amelyekhez egy másik alkatrészhez, például gépi házakhoz, csövekhez és csatlakozókhoz rögzítést igényelnek. Belső szálfeldolgozás Pontosságot és pontosságot igényel annak biztosítása érdekében, hogy a szálak egyenletesek legyenek, erősek és képesek a rögzítőgépet biztonságosan tartani nyomás vagy terhelés alatt. A folyamat általában speciális gépeket igényel, például csapdaváló gépeket vagy CNC gépeket, hogy kiváló minőségű szálakat hozzon létre a megfelelő méretű, hangmagassággal és mélységgel.

Szerepe a precíziós megmunkálásban és a feldolgozóiparban

Belső szálfeldolgozás Kritikus szerepet játszik a precíziós megmunkálásban és a feldolgozóiparban. Az alkatrészek előállításához használják, amelyek megbízható, biztonságos rögzítő mechanizmusokat igényelnek az összeszereléshez és a funkcióhoz. Az olyan iparágakban, mint az autóipar, az űr- és az elektronika, a belső szálak nélkülözhetetlenek az alkatrészek összekapcsolásához, valamint a megfelelő igazítás, a terhelés eloszlásának és a mechanikai stabilitásának biztosításához.

A belső szálfeldolgozás pontossága közvetlenül befolyásolja a végtermék minőségét és teljesítményét. Például az autóiparban az olyan alkatrészek, mint a motorblokkok, a sebességváltó házak és a szerkezeti keretek, gyakran pontosan gyártott belső szálakat igényelnek a csavarok és csavarok befogadására. Az a képesség, hogy a szűk tűrésű szálakat következetesen hozzon létre, biztosítja, hogy a kötőelemek megfelelően illeszkedjenek és biztonságosak maradjanak, még nehéz stressz vagy rezgés esetén is.

A repülőgépiparban, ahol a biztonság és a megbízhatóság kiemelkedő fontosságú, belső szálfeldolgozás meg kell felelnie a szigorú előírásoknak. A precíziós gyártási technikákat, beleértve a CNC -megmunkálást és a fejlett menetes eszközöket, annak biztosítása érdekében, hogy a belső szálak következetesen pontosak legyenek és mentesek legyenek a hibáktól, megakadályozva a kritikus rendszerek potenciális hibáit.

Különbség a belső és a külső szálak feldolgozása között

Belső szálfeldolgozás különbözik attól külső szálfeldolgozás A szálak létrehozásának módjában és a felhordásukban. Míg a belső szálakat egy alkatrész belsejébe vágják, az alkatrész külső felületén külső szálak képződnek. Ez a megkülönböztetés jelentős szerepet játszik abban, hogy az összetevőket hogyan használják a végső összeszerelésben.

Belső szálak: Ezek a szálak egy lyukban vagy üregben képződnek, és általában kötőelemek elfogadására használják, például csavarokat vagy csavarokat. A belső szálakat igénylő alkatrészek általános példái közé tartozik az anyák, a szeleptestek és a menetes betétek.

Külső szálak: A külső szálakat egy alkatrész külső oldalán készítik, például csavarokon, csavarokon és rudakon. Ezeket a szálakat úgy tervezték, hogy illeszkedjenek az előrehaladású lyukakba vagy diófélékbe, ezáltal nélkülözhetetlenné teszik azokat a mechanikus szerelvények rögzítéséhez.

A belső és a külső szálak gyártási módszerei hasonlóak lehetnek, például a belső szálakhoz való megérintés és a külső szálak fordítása vagy menete. A belső szálakhoz azonban speciális berendezéseket igényelnek, például a gépeket vagy a CNC -esztergakat, amelyek megcsapolási funkciókkal rendelkeznek, hogy a szálakat pontosan hozzák létre a zárt terekben. A külső szálfeldolgozás viszont szálakhoz, például halálos fejekhez vagy az anyag külső átmérőjével működő szálakhoz vagy a menetes fejekhez szükséges.

Noha mindkét folyamat kritikus fontosságú számos mechanikai rendszer funkcionalitásához, a belső és a külső szálak feldolgozása közötti választás a tervezési és összeszerelési követelményektől függ. Mindkét folyamatot pontossággal kell végrehajtani a megfelelő komponensek megfelelő illesztése, szilárdsága és megbízhatóságának biztosítása érdekében.

Hogyan hasonlítható össze a belső szálak feldolgozása más menetes módszerekkel?

| Vonatkozás | Belső szálfeldolgozás | Külső szálfeldolgozás |

| Alkalmazás | A lyukakban vagy a hengerek belsejében | Rudakon, csavarokon, tengelyeken |

| Pontosság | Nagyobb tolerancia, kisebb alkatrészek | Jó a terheléshordozó külső kapcsolatokhoz |

| Használt szerszámok | Csapok, szálmalmok, szálmérők | Meghal, eszterga, CNC szálvágás |

| Iparágak | Elektronika, autóipar, űrrepülés | Építés, nehéz gépek, csővezetékek |

Milyen kihívások vannak a belső szálak feldolgozásában?

Kis átmérő és mély lyukú menetes kezelése

Az egyik elsődleges kihívás belső szálfeldolgozás Kis átmérőjű és mély lyukú menetes kezelést végez. Ha kis alkatrészekkel vagy mély üregekkel rendelkező alkatrészekkel dolgozik, nehéz lesz biztosítani, hogy a szálak egyenletesen vágjanak anélkül, hogy befolyásolnák az anyag integritását. A lyuk mélységének növekedésével nehezebb megőrizni a szálak következetes minőségét a lyuk hosszában. Speciális szerszámok és berendezések, például mély lyukcsapok , szükségük van ezeknek a kihívásoknak a kezelésére, miközben fenntartják a nagy pontosságot.

Szerszám kopás és törési kockázatok

Szerszám kopás és törés a belső szálfeldolgozás gyakori kockázata, különösen akkor, ha kemény anyagokkal vagy nagysebességű megmunkálási műveletekkel foglalkoznak. A csapok vagy a szálmalmok vágóélei az idő múlásával fokozatosan elhasználódnak az intenzív súrlódás és hő miatt, amelyet a menetes folyamat során keletkeznek. Ez a kopás befolyásolhatja a szálak pontosságát, és szerszám meghibásodásához vagy töréshez vezethet, megzavarhatja a termelést. A gyártóknak gyakran figyelemmel kell kísérniük a szerszám feltételeit, és ki kell cserélniük az eszközöket a megfelelő időközönként a szál minőségének fenntartása érdekében, és elkerülniük kell a váratlan lejtést.

Anyagi keménység, amely befolyásolja a folyamat hatékonyságát

A keménység A menetes anyagból jelentős szerepet játszik a belső szálfeldolgozás hatékonyságában. A keményebb anyagok, például a rozsdamentes acél vagy a titán speciális szerszámokhoz és lassabb vágási sebességhez szükségesek a szerszámok korai kopásának elkerülése érdekében. Ezenkívül ezek az anyagok több hőt termelhetnek a feldolgozás során, ami befolyásolhatja a szerszám élettartamát és a szálak minőségét. A megfelelő szerszámok megválasztása és a vágási paraméterek kritikus jelentőségű annak biztosítása érdekében, hogy a menetes folyamat hatékony és eredményes legyen, ha kemény anyagokkal dolgozik.

A pontosság fenntartása a nagy volumen termelésben

A következetes pontosság fenntartása alatt nagy mennyiségű termelés jelentős kihívás a belső szálfeldolgozásban. Ha nagy mennyiségű alkatrészt gyártanak, akkor a szálminőség kisebb eltérései is hibákhoz és megnövekedett költségekhez vezethetnek. A kihívás annak biztosítása, hogy minden elem megfeleljen a kívánt specifikációknak a potenciális szerszámok kopása, az anyagi variációk vagy a környezeti tényezők ellenére. A fejlett gépek, például a valós idejű visszacsatolási rendszerekkel rendelkező CNC gépek elengedhetetlenek a pontosság fenntartásához és a nagy volumenű termelési környezetek variációjának minimalizálásához.

Hogyan javítja a technológia a belső szálak feldolgozását?

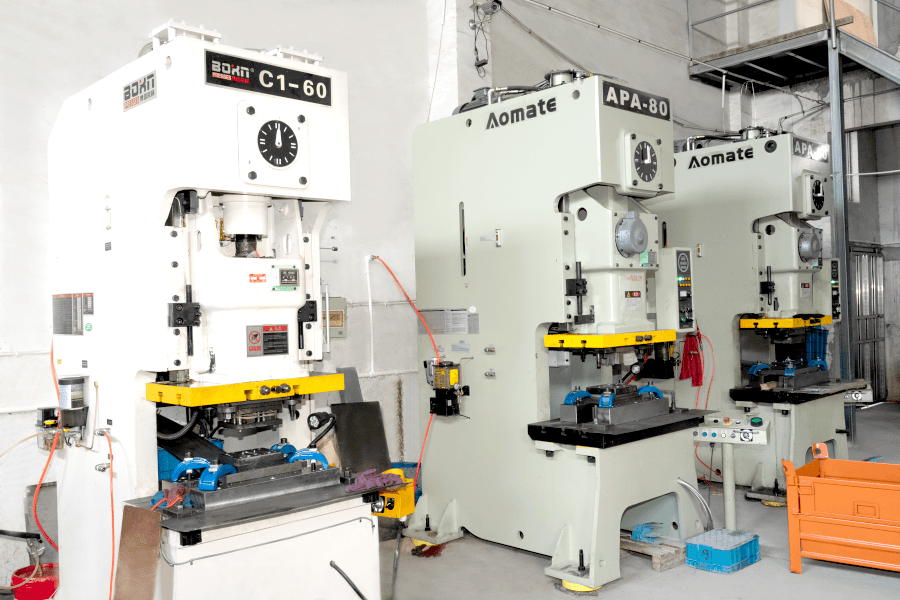

CNC és automatizált menetes gépek

Előrelépés CNC És az automatizált menetes gépek jelentősen javították a belső szálak feldolgozásának pontosságát és hatékonyságát. Ezek a gépek fejlett vezérlőrendszerekkel vannak felszerelve, amelyek lehetővé teszik a rendkívül pontos és következetes szálvágást. A CNC gépek automatikusan beállíthatják a vágási sebességet és a szerszámútvonalakat a különböző anyagok és szálprofilok befogadására, az emberi hibák csökkentésére és az optimális teljesítmény biztosításához. Az automatizálás javítja a termelési arányt is, lehetővé téve a gyártók számára, hogy kielégítsék a magas igényű igényeket, miközben fenntartják a szűk toleranciákat.

Bevont csapok és szálmalmok a hosszabb szerszám élettartamához

A szerszámok kopásának és a szerszám élettartamának meghosszabbításához sok gyártó most már használja bevont csapok és szálmalmok - Ezek a bevonatok, például a titán-nitrid (TIN) vagy a gyémántszerű szén (DLC) segítenek csökkenteni a súrlódást és a hő felhalmozódását a menetes folyamat során, lehetővé téve az eszközök hosszabb ideig tartását és a vágási teljesítmény fenntartását. A bevont eszközök különösen hasznosak, ha keményebb anyagokkal dolgoznak, mivel csökkentik a szerszám törésének valószínűségét, és elősegítik a szál minőségének fenntartását a kiterjesztett termelési futásokon.

Digitális megfigyelő rendszerek valós idejű pontosság érdekében

Digitális megfigyelő rendszerek egyre inkább integrálódnak a belső szálfeldolgozó gépekbe, hogy valósidejű pontosságot biztosítsanak. Ezek a rendszerek érzékelőket és visszacsatolási mechanizmusokat használnak a szálmélység, a hangmagasság, a hangmagasság és az igazítás folyamatos figyelésére a menetes folyamat során. Ez lehetővé teszi a gyártók számára, hogy azonnal észleljék és helyesítsék a specifikációktól való eltéréseket, biztosítva, hogy a szálak a termelés során tolerancián belül maradjanak. A digitális rendszerek automatizálhatják a megmunkálási paraméterek beállítását is, tovább javíthatják a folyamatvezérlést és csökkenthetik az emberi beavatkozást.

Környezetbarát kenőanyagok és hűtési módszerek

A környezetvédelmi aggályok a környezetbarát kenőanyagok és cooling methods in internal thread processing. Traditional cutting fluids can be harmful to the environment, but newer, more sustainable lubricants are designed to provide the necessary cooling and lubrication without damaging the ecosystem. Additionally, advanced cooling techniques, such as minimum quantity lubrication (MQL), help reduce fluid usage and enhance the efficiency of the threading process while minimizing waste.

Mikor kell a gyártóknak választani a belső szálak feldolgozási megoldásait?

A kompakt, pontos csatlakozásokat igénylő alkatrészek esetében

Belső szálfeldolgozás ideális olyan alkatrészekhez, amelyek kompakt és pontos csatlakozásokat igényelnek. Ez magában foglalja azokat az alkalmazásokat, ahol a hely korlátozott, és biztonságos, megbízható rögzítőelemre van szükség egy zárt területen. Az olyan iparágakban, mint az elektronika, az autóipar és az űrrepülés, a belső szálakat gyakran használják olyan kompakt összeszerelésekhez, amelyek pontos és biztonságos kapcsolatokat igényelnek a biztonság és a funkcionalitás biztosítása érdekében. A belső szálfeldolgozás kiválasztása ezekben az alkalmazásokban biztosítja, hogy a rögzítőelemek biztonságosan illeszkedjenek, tartós tartósságot és teljesítményt biztosítva.

Olyan iparágak számára, ahol a biztonság és a megbízhatóság kritikus jelentőségű

Az olyan iparágakban, mint a repülőgépipar, az autóipar és az orvosi gyártás, a biztonság és a megbízhatóság kiemelkedő fontosságú. A belső szálfeldolgozás biztosítja, hogy a kötőelemek, például csavarok vagy csavarok biztonságosan tartsák a helyüket, csökkentve a hibák kockázatát. A pontos belső menetes elengedhetetlen a nagy stressz környezetben, ahol a kapcsolatok integritása közvetlenül befolyásolhatja a rendszer biztonságát. A gyártóknak ezen iparágak belső szálfeldolgozási megoldásait kell választaniuk annak biztosítása érdekében, hogy az alkatrészek megfelelően összeálljanak és megfeleljenek a szigorú biztonsági előírásoknak.

Nagyszabású toleranciákkal rendelkező nagyszabású termeléshez

Ha nagy mennyiségű alkatrészt előállít, amely nagy pontosságot igényel, például a tömeggyártásban vagy a nagy volumenű ipari alkalmazásokban, a belső szálfeldolgozás az ideális megoldás. A következetes szálminőség fenntartása a nagy termelési futások során elengedhetetlen a hibák megelőzéséhez és a végtermék integritásának biztosításához. A fejlett gépek, például a CNC Systems használatával a gyártók nagy mennyiségű alkatrészt készíthetnek szűk tűrésű, csökkentve a hulladékot és javíthatják az általános hatékonyságot.

Mi a belső szálak feldolgozásának jövője?

AI-vezérelt intelligens megmunkáló rendszerek

A future of belső szálfeldolgozás várhatóan nagymértékben befolyásolja az AI-vezérelt intelligens megmunkáló rendszerek. Ezek a rendszerek mesterséges intelligenciát használnak a vágási útvonalak optimalizálására, a paraméterek valós időben történő beállítására és a szerszám kopásának előrejelzésére. Az AI elősegítheti a menetes folyamat problémáinak felismerését, mielőtt azok bekövetkeznének, csökkentve az állásidőt és biztosítva a magasabb minőségű szálakat. Ahogy az AI technológia tovább halad, a belső szálak feldolgozása még automatizáltabbá és hatékonyabbá válik, lehetővé téve a gyártók számára, hogy nagyobb pontosságot és termelékenységet érjenek el.

Additív gyártási integráció a szálakkal

Additív gyártás A (3D nyomtatás) egyre inkább integrálódik a hagyományos menetes folyamatokba. Ez a kombináció lehetővé teszi a belső szálakkal rendelkező komplex alkatrészek létrehozását egy zökkenőmentes folyamatban, csökkentve a külön megmunkálási lépések szükségességét. Ahogy a 3D nyomtatási technológia javul, ez valószínűleg gyakoribb módszerré válik a belső szálakkal rendelkező alkatrészek előállításához, különösen az iparágakban, ahol testreszabott vagy kis tételű alkatrészekre van szükség.

A globális kereslet növekedése az EV -k, az űr- és a mikroelektronika területén

A global demand for components in industries such as electric vehicles (EVs), aerospace, and microelectronics is driving growth in belső szálfeldolgozás - Mivel ezek az iparágak tovább bővülnek, növekszik a kiváló minőségű belső szálakkal rendelkező precíziós alkatrészek szükségessége. A gyártóknak alkalmazkodniuk kell ezekhez az igényekhez olyan fejlett menetes technológiák elfogadásával, amelyek biztosítják a hatékonyságot és a következetességet az alkalmazások széles körében.

Fenntartható megmunkálási gyakorlatok és energiahatékonyság

A fenntarthatóság egyre fontosabb tényezővé válik a gyártásban. A jövője belső szálfeldolgozás Az energiafogyasztás csökkentésére és a megmunkálási műveletek környezeti hatásainak minimalizálására irányuló folyamatos összpontosítást fog látni. A fenntartható megmunkálási gyakorlatok, például az energiahatékony gépek, a környezetbarát vágófolyadékok és az optimalizált termelési folyamatok, az iparágban alapvetővé válnak. Ez a fenntarthatóság felé irányuló elmozdulás segít a gyártóknak csökkenteni a szénlábnyomukat, és hozzájárul a környezettudatosabb jövőhez.

Eng

Eng