Fém alkatrészek bélyegzése vs fémlemez alkatrészek: Átfogó összehasonlítás

2025.09.10

2025.09.10

Ipari hírek

Ipari hírek

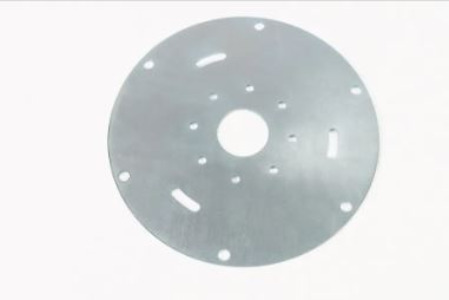

A gyártás világában elengedhetetlen a gyártás, a pontosság, az erő és a tartósság, ha az iparágak sokféle részét előállítják, ideértve az autóipar, az űr, az elektronika és még sok más számára. Fém alkatrészek bélyegzése és Fémlemez alkatrészek Két általános lehetőség, mindegyik különálló előnyöket és felhasználást kínál, a projekt sajátos igényeitől függően. Noha ezeket a kifejezéseket gyakran felcserélhetően használják, különféle gyártási folyamatokat, anyagokat és végső alkalmazásokat képviselnek.

Mik a fém alkatrészek bélyegzése?

Fém alkatrészek bélyegzése Olyan folyamatra utal, ahol egy fémlemezt (általában hidegen hengerelt acél, alumínium vagy sárgaréz) egy sajtóba helyeznek, és egy szerszámmal alakítják vagy vágják. A bélyegzési folyamat magában foglalja a nagy nyomást a lapra, hogy a kívánt fvagymában és méretben alkatrészeket hozzon létre, amelyeket gyakran nagy pontosságot és tartósságot igénylő alkatrészekhez használnak.

A bélyegzéssel kapcsolatos általános folyamatok a takarítás, a piercing, a dombornyomás, a hajlítás és a rajz. Ezek a folyamatok lehetővé teszik a gyártók számára, hogy komplex geometriával, szűk toleranciákkal és következetes minőséggel készítsenek alkatrészeket, így ideálisak az olyan alkalmazásokhoz, mint az autóipari alkatrészek, az elektronika és a készülékek.

Mik azok a fémlemez alkatrészek?

Fémlemez alkatrészek egy tágabb kifejezés, amely magában foglalja a vékony fémlemezek vágásával, hajlításával vagy képződésével készült fémkomponenseket. Míg a fém alkatrészek bélyegzése az egyik módszer a fémlemez alkatrészek előállítására, vannak más folyamatok, például a lézer vágás, a vízsugaras vágás, a gördítés és a hidraulikus sajtó formázás, amelyet a fémlemezek kialakításához használnak.

A fémlemez alkatrészeket széles körben használják olyan iparágakban, mint az építés, a HVAC és a gyártás. Ezek az alkatrészek különféle fémekből készülhetnek, beleértve az alumíniumot, a rozsdamentes acélból, a rézből és a titánból, amelyek sokszínű tulajdonságokat és alkalmazásokat kínálnak.

Főbb különbségek a fém- és a fémlemez bélyegzésének és a fémlemezek között

| Jellemző | Fém alkatrészek bélyegzése | Fémlemez alkatrészek |

| Gyártási folyamat | Egy szerszámot használ, hogy a fémlemezeket nagynyomású formába nyomja | Különféle folyamatokat tartalmaz, például vágást, hajlást és gördülést |

| Anyag | Általában hidegen hengerelt acélt, alumíniumot vagy sárgarézet használ | Használhat különféle fémeket, beleértve az alumíniumot, acélt, rézt stb. |

| Pontosság és tolerancia | Nagy pontosságú és szűk tűrésű, ideális a komplex mintákhoz | A toleranciák az alkalmazott folyamattól függően változhatnak |

| Erő | Nagy erőt és tartósságot kínál a bélyegzés jellege miatt | Az erősség az anyagtól és a kialakítási eljárástól függően változik |

| Alkalmazások | Általános az autóiparban, az elektronikában és a készülékekben | Széles körben használják a HVAC -ban, az építésben, a házakban és más iparágakban |

| Költség | Általában költséghatékonyabb a nagy volumenű előállításhoz | A költségek a felhasznált anyagtól és folyamattól függően nagyban változhatnak |

| Termelési sebesség | Gyors termelési idő a nagy volumenű futásokhoz | A termelési sebesség a bonyolultságtól és a folyamattól függően változhat |

A fém alkatrészek bélyegzésének előnyei

-

Nagy pontosság és következetesség : A bélyegzés lehetővé teszi a szűk toleranciákkal és összetett formákkal rendelkező alkatrészek előállítását, amelyek nélkülözhetetlenek azoknak az iparágaknak, amelyek nagy pontosságot igényelnek, például az autóipari és az elektronikai ágazatokat.

-

Költséghatékony a magas volumen esetében : Miután létrehozták a szerszámot, a bélyegzés rendkívül költséghatékony a nagy mennyiség előállításához. A folyamat óránként több száz vagy ezer alkatrészt eredményezhet, így ideális a tömegtermelési környezethez.

-

Tartósság : Fém alkatrészek bélyegzése erõsségükről és tartósságukról ismertek. A bélyegzési folyamat során alkalmazott nagy nyomás olyan részeket eredményez, amelyek képesek ellenállni a nehéz terheléseknek és a kopásnak, így alkalmassá teszik őket igényes alkalmazásokra.

-

Sokoldalúság a tervezésben : A bélyegzés összetett formákkal és funkciókkal készíthet alkatrészeket, beleértve a lyukakat, a görbéket és a domborműveket. Ez sokoldalú lehetőséget kínál az iparágak számára, amelyek bonyolult és változatos mintákat igényelnek.

A fém alkatrészek bélyegzésének hátrányai

-

Kezdeti szerszámok költségei : Magas lehet a tervezés és a gyártás bélyegzésének előzetes költsége. Ez miatt a bélyegzés kevésbé költséghatékony az alacsony volumenű termelési futásokhoz.

-

Korlátozott anyagi rugalmasság : Noha a bélyegzés hatékony bizonyos fémek, például acél és alumínium esetében, ez nem minden anyaghoz, különösen nagyon kemény vagy törékeny fémekhez.

-

Korlátozott vastag tartomány : A bélyegzés általában a legmegfelelőbb vékony és közepes vastagságú anyagokhoz. A nagyon vastag lapok esetében más folyamatok megfelelőbbek lehetnek.

A fémlemez alkatrészeinek előnyei

-

Anyagi rugalmasság : A fémlemez alkatrészek széles körű anyagokból, például alumíniumból, rozsdamentes acélból, sárgarézből, titánból és még sok másból készülhetnek, nagyobb anyagválasztékot kínálva a különböző tulajdonságokhoz, például korrózióállóság, szilárdság és súlyhoz.

-

Az alkalmazások széles skálája : A fémlemez alkatrészek rendkívül sokoldalúak, és felhasználhatók az iparágakban (például tetőfedő és fali panelek), a HVAC -ig (például csatornák és szellőzőnyílások), sőt az elektronikáig (például házak és alvázok).

-

Alacsonyabb beállítási költségek alacsony mennyiségre : Ellentétben a bélyegzéssel, amely jelentős szerszámköltségeket igényel, a fémlemez gyártási folyamatok, például a lézercsökkentés vagy a vízsugaras vágás olcsóbbak a kis- és közepes termelési futásoknál. Ez vonzó lehetőséget kínál azoknak a vállalatoknak, amelyek nem igényelnek nagy mennyiségű alkatrészt.

-

A módosítás megkönnyítése : A készítéséhez használt folyamatok Fémlemez alkatrészek tetszik lézervágás or hajlítás , rugalmasak, és lehetővé teszik a tervek egyszerű módosítását vagy kiigazítását, ami előnyös a prototípus készítéséhez vagy az egyedi projektekhez.

Fémlemez alkatrészek hátrányai

-

Alacsonyabb pontosság a komplex formákhoz : Noha a fémlemez alkatrészek sok eljárással képződhetnek, előfordulhat, hogy nem érik el a pontosságot, mint a fém alkatrészek bonyolult vagy rendkívül összetett geometriáinak bélyegzésével, különösen, ha nagy mennyiségre van szükség.

-

A magasabb munkaerőköltségek potenciálja : Egyes fémlemez -feldolgozások, például a kézi hajlítás, jelentős munkát igényelhetnek, ami növeli az általános termelési költségeket.

-

Kevésbé alkalmas tömegtermelésre : A bélyegzéshez képest a fémlemez gyártása lassabb és kevésbé költséghatékony lehet a nagyszabású termelési futásokhoz.

Mindkét A fém- és fémlemez alkatrészek bélyegzésének megkülönböztetett előnyei vannak, és alkalmasak a különböző gyártási igényekhez. A fém alkatrészek bélyegzése az előnyben részesített módszer a nagy pontosságú, tartós alkatrészek nagy mennyiségben történő előállítására, így ideális az olyan iparágak számára, mint az autóipar, az elektronika és a készülékek gyártása. A magas kezdeti szerszámkészítési költségek azonban kevésbé életképessé teszik az alacsony volumenű termelési futtatásokat.

Másrészt a fémlemez alkatrészek nagyobb rugalmasságot kínálnak az anyagválasztás, a folyamat lehetőségei és az alkalmazások szempontjából, különösen az építéshez, a HVAC és az egyedi gyártási projektek szempontjából. Az a képesség, hogy különféle formázási technikákat, például lézeres vágást vagy vízsugaras vágást alkalmazzanak, a fémlemez alkatrészeket kiváló választássá teszi a prototípus készítéséhez és az alacsony és közepes térfogatfutásokhoz.

A két lehetőség közötti kiválasztáskor elengedhetetlen olyan tényezők figyelembevétele, mint a szükséges pontosság, a termelési mennyiség, az anyagkövetelmények és a költségkorlátozások. Ha megérti mindkét módszer erősségeit és gyengeségeit, biztosíthatja a megfelelő választást a gyártási igényekhez.

Eng

Eng